1.Алмаз плита матрицасы бәйләүчедә һәр элементның роле нинди?

Бакырның роле: Бакыр һәм бакыр нигезендәге эретмәләр металл бәйләүче бриллиант коралларында иң еш кулланыла торган металл, электролитик бакыр порошогы иң еш кулланыла.Бакыр һәм бакыр нигезендәге эретмәләр шулкадәр киң кулланыла, чөнки бакыр нигезендәге бәйләүчеләр канәгатьләнерлек комплекслы үзенчәлекләргә ия: түбән синтеринг температурасы, яхшы формалашу һәм синтрациональлек, һәм башка элементлар белән начарлык.Бакыр бриллиантны сөртә алмаса да, кайбер элементлар һәм бакыр эретмәләре аларның бриллиантка дымлылыгын сизелерлек яхшырта ала.Бакыр һәм карбидлар формалаштыручы Cr, Ti, W, V, Fe кебек элементларның берсе бакыр эретмәләрен ясау өчен кулланылырга мөмкин, бу бриллианттагы бакыр эретмәләренең дымлану почмагын киметә ала.Бакырның тимердә эрүчәнлеге югары түгел.Әгәр тимердә артык бакыр булса, ул җылылыкның эшләвен кискен киметә һәм материаль ярылуга китерә.Бакыр никель, кобальт, марганец, калай, цинк белән төрле каты эремәләр ясый ала, матрица металлын ныгыта.

Калай функциясе: Калай - сыек эретмәләрнең өслек киеренкелеген киметүче һәм бриллиантларга сыек эретмәләрнең дымлы почмагын киметү эффектына ия элемент.Бу бриллиантларга бәйләнгән металлларның дымлануын яхшырта, эретмәләрнең эрү ноктасын киметә һәм басу формасын яхшырта торган элемент.Шуңа күрә Sn ябыштыргычларда киң кулланыла, ләкин аны куллану зур экспансия коэффициенты аркасында чикләнгән.

Incинкның роле: Алмаз коралларында Zn һәм Sn бик күп охшашлыкларга ия, мәсәлән, түбән эрү ноктасы һәм яхшы деформация, Zn бриллиантның дымлылыгын Sn кебек үзгәртүдә оста түгел.Zn металлының пар басымы бик югары һәм газлаштыру җиңел, шуңа күрә бриллиант корал бәйләүчеләрдә кулланылган Zn күләменә игътибар итү мөһим.

Алюминийның роле: Металл алюминий - искиткеч җиңел металл һәм яхшы дезоксидизатор.800 at температурасында, Алның бриллианттагы дымлы почмагы - 75 °, һәм 1000 at - дымлы почмак 10 °.Алмаз коралларын бәйләүчегә алюминий порошогы кушылса, матрица эретмәсендә Ti Å AlC карбид фазасы һәм TiAl интерметаль кушылмасы барлыкка килергә мөмкин.

Тимернең роле: Тимер бәйләүчедә икеләтә роль уйный, берсе - бриллиант белән карбуризацияләнгән карбидлар, икенчесе матрицаны ныгыту өчен башка элементлар белән кушылу.Тимер һәм бриллиантның дымлылыгы бакыр һәм алюминийныкыннан яхшырак, һәм тимер белән бриллиант арасындагы ябышу эше кобальтныкыннан югарырак.Fe нигезендәге эретмәләрдә тиешле күләмдә углерод эреп беткәч, аларның бриллиант белән бәйләнеше файдалы булыр.Fe нигезендәге эретмәләр белән бриллиантларның уртача эләгүе бәйләнеш белән бриллиант арасындагы бәйләнеш көчен арттырырга мөмкин.Сынык өслеге шома һәм ялан түгел, ләкин эретелгән катлам белән капланган, бу көчәйтелгән бәйләү көченең билгесе.

Кобальт роле: Co һәм Fe күчү төркеме элементларына карый, һәм күп характеристикалар охшаш.Co махсус шартларда карбид Co ₂ C бриллиант ясый ала, шул ук вакытта бриллиант өслегендә бик нечкә кобальт пленка тарата.Шул рәвешле, Co Co һәм бриллиант арасындагы эчкеара киеренкелекне киметә ала, һәм сыек фазада бриллиантка ябышу эшенә ия, аны искиткеч бәйләү материалы итә.

Никель роле: Алмаз коралларын бәйләүче Ni - алыштыргысыз элемент.Cu нигезендәге эретмәләрдә, Ni кушылуы Cu белән чиксез эри ала, матрица эретүен көчәйтә, түбән эрү ноктасы металл югалтуын баса, ныклыкны арттыра һәм киемгә каршы тора ала.Ni һәм Cu Fe эретмәләренә кушылу синтеринг температурасын төшерергә һәм бриллианттагы бәйләнгән металлларның җылылык коррозиясен киметергә мөмкин.Fe һәм Ni-ның тиешле комбинациясен сайлау, бриллианттагы Fe нигезендәге бәйләүчеләрнең тоту көчен сизелерлек яхшырта ала.

Марганецның роле: Металл бәйләүчеләрдә марганец тимергә охшаш, ләкин көчле үткәрүчәнлеге һәм дезоксигенация сәләтенә ия, һәм оксидлашуга мохтаҗ.Mn өстәмә күләме, гадәттә, зур түгел, һәм төп игътибар - эретелгән эретү вакытында Mn-ны дезоксидациядә куллану.Калган Mn матрицаны эретүдә һәм ныгытуда катнаша ала.

Хромның роле: Металл хром - көчле карбид формалаштыручы элемент, шулай ук киң кулланылган элемент.Бриллиант трюк пыяла матрицасында, хромның активлашу энергиясе белән бәйле тавышны сүндерү эффекты өчен җитәрлек хром бар.Cu нигезендәге матрицага аз күләмдә Cr кушылса, бакыр нигезендәге эретмәнең бриллиантка дымлану почмагын киметергә һәм бакыр нигезендәге эретмәнең бриллиант белән бәйләнеш көчен яхшыртырга мөмкин.

Титанның роле: Титан - көчле карбид формалаштыручы элемент, аны оксидлаштыру җиңел һәм киметү авыр.Кислород булганда, Ti TiC урынына TiO2 ясый.Титан металл - көчле көч, югары температурада көчне киметү, җылылыкка каршы тору, коррозиягә каршы тору һәм югары эрү ноктасы булган яхшы структур материал.Тикшеренүләр күрсәткәнчә, бриллиант пыяла матрицасына тиешле күләмдә титан өстәү, пычакның хезмәт итү вакытын яхшырту өчен файдалы.

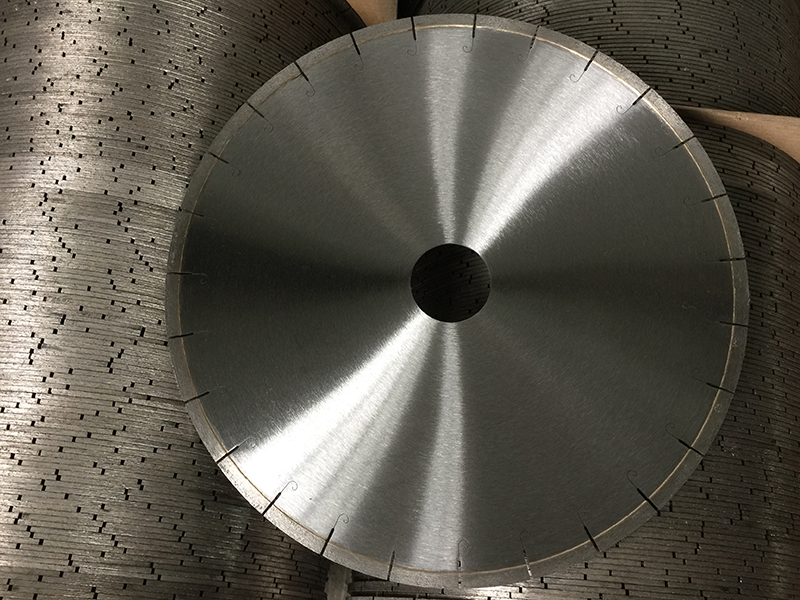

2.Ни өчен пычак тән кисүче ташка туры килергә тиеш?

Пычак кисү процессында кыя фрагментлашуның төп ысуллары - вату һәм җимерү, шулай ук зур күләмле кыру һәм фрагментлаштыру, өстән тарту белән тулыландырылган.Алмаз кисүче корал булып хезмәт итә.Аның кисү кыры - экструзия өлкәсе, кисү мәйданы кыр алдында, һәм тарту мәйданы арткы читтә.Speedгары тизлектә киселгәндә, бриллиант кисәкчәләр матрица ярдәмендә эшли.Таш кисү барышында, бер яктан, бриллиант сүрелү аркасында барлыкка килгән югары температура аркасында графитизация, фрагментлашу һәм отрядны кичерә.Икенче яктан, матрица кыяларның һәм кыя порошогының сүрелү һәм эрозиясе белән киенә.Шуңа күрә, пычаклар һәм кыялар арасында җайлашу проблемасы, чынлыкта, бриллиант һәм матрица арасындагы кием темплары.Гадәттә эшли торган коралның характеристикасы шунда: бриллиантның югалуы матрицаның киеменә туры килә, бриллиантны гадәти хәлдә саклый, иртә отряд та, шома һәм тайгак алмаз тарту, аның тарту эффектының тулысынча кулланылуын тәэмин итү. операция вакытында, күбрәк бриллиантлар бераз ватылган һәм тузган хәлдә.Сайланган бриллиантның көче һәм тәэсиренә каршы тору бик түбән булса, ул "кырыну" феноменына китерәчәк, һәм коралның гомер озынлыгы түбән булачак, пассивация каты булачак, хәтта пыяла хәрәкәтләнмәячәк;Әгәр дә артык көчле абразив кисәкчәләр сайланса, абразив кисәкчәләрнең киселгән кыры тигезләнгән хәлдә барлыкка киләчәк, нәтиҗәдә кисү көче арта һәм эшкәртү эффективлыгы кими.

(1) Матрицаның тузу тизлеге бриллиантныкыннан зуррак булганда, ул бриллиантның артык киселүенә һәм вакытыннан алда аерылуына китерә.Пычак тәненең киемгә каршы торуы бик түбән, һәм пычакның гомере кыска.

) серияләр пассивлаштырылган, кисү тизлеге әкрен, һәм эшкәртү сыйфатын тәэсир итеп киселгән такта төшүенә җиңел.

(3) Матрицаның кием тизлеге бриллиантның кием тизлегенә тигез булганда, ул матрицаның киселгән таш белән туры килүен күрсәтә.

Пост вакыты: 11-2023 август